Se caracteriza por:

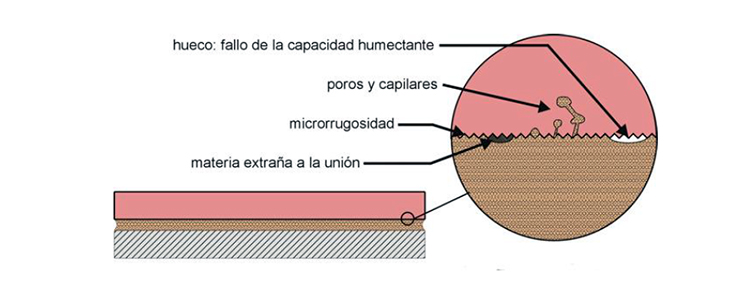

• El acoplamiento mecánico entre adhesivo y adherente o Textura o microrrugosidad superficial del adherente o Porosidad y capilaridad del adherente y cinética de penetración del adhesivo en poros y capilares. [/ml40].

• La capacidad humectante o mojante del adhesivo La cohesión del sistema en aglomerados de cemento sealcanza tras un proceso de maduración que se materializa con la formación de silicato cálcico hidratado entre otros compuestos.

Adherencia química

La denominación de adherencia química proviene del hecho que en la mayoría de los casos interviene la química orgánica en la consecución de la adhesión. La incorporación de resinas poliméricas en los morteros para la colocación de recubrimientos cerámicos mejora considerablemente sus propiedades en fresco y finales.

Propiedades en fresco:

• Dado su poder de retención de agua, asegura la adherencia con grosores mínimos, desde 1 mm.

• Optimiza la trabajabilidad y mojabilidad (capacidad humectante), al actuar las partículas poliméricas como rodamientos, y por su capacidad redispersante y oclusora de aire.

• Comportamiento reológico tixotrópico, fluido cuando ejercemos una fuerza de cizalladura y que se vuelve viscoso cuando cesa esa fuerza. Dicha característica favorece la estabilidad del adherente sobre el adhesivo antes de la maduración, especialmente ante el descuelgue en superficies verticales.

• Acota los tiempos de utilización, aplicación y maduración, asegurando la adherencia en determinadas condiciones ambientales de humedad y temperatura.

Características finales:

• Menores contracciones de secado y maduración, junto a una mejor hidratación del cemento.

• Unión adhesiva de menor porosidad, con reducción también del tamaño de los poros, lo que repercute directamente sobre la impermeabilidad y la resistencia a ciclos de hielo/deshielo.

• Buen anclaje sobre superficies lisas y no absorbentes.

• Mayor resistencia mecánica a la tracción, flexión, impacto y abrasión, como consecuencia de la cohesión alcanzada en la comatriz polímero/cemento hidratado. Este incremento de la resistencia mecánica es función de la naturaleza de los componentes del adhesivo, de los factores de mezcla y del proceso de maduración.

• Capacidad deformable por el comportamiento viscoelástico de las resinas poliméricas incorporadas.

• Mantenimiento de la adherencia en condiciones de alta temperatura (hasta 150-170ºC). Proceso de maduración de un mortero modificado con resinas poliméricas El mecanismo de formación de la comatriz polímero/cemento hidratado puede resumirse en tres fases que explican las propiedades en fresco y tras la maduración de los adhesivos cementosos:

1. En la primera fase, la resina polimérica se dispersa uniformemente en la pasta de cemento y arena, iniciándose el proceso de hidratación a la vez que las partículas de polímero se depositan alrededor del cemento no hidratado. A su vez, el agua de mezcla se satura de hidróxido cálcico que reacciona con la sílice de la arena formando silicato cálcico. La presencia de cristales de hidróxido cálcico en la superficie de las partículas del árido junto con la resina tiene su efecto sobre las propiedades finales del adhesivo.

2. En la segunda fase, el avance de la hidratación provoca la ocupación progresiva de los poros por parte de la resina, que inicia un proceso de floculación alrededor del silicato cálcico hidratado y de las partículas de árido. La concordancia entre el tamaño de los poros formados en la pasta de cemento durante la hidratación y el tamaño de las partículas de polímero explica ese posicionamiento. Al mismo tiempo tienen lugar reacciones químicas entre las resinas poliméricas, los iones Ca2+ y los silicatos e hidróxido cálcico formados en la superficie del árido, responsables de la unión entre los hidratos de cemento y el árido. El único punto débil de esta unión es la presencia de aire ocluso, favorecida por la presencia de emulsionantes y estabilizadores en la composición de las resinas y que, en parte, se controla con la inclusión de agentes antiespumantes.

3. En la tercera y última fase, una vez consumida el agua en el proceso de hidratación, el polímero endurecido envuelve al cemento hidratado y el árido en forma de membrana continua, creando una estructura monolítica responsable de las propiedades finales.

.jpg)

.png)